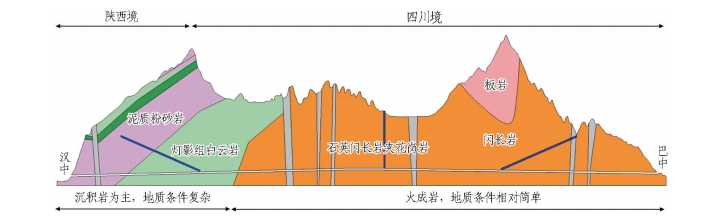

巴陕高速是四川省《西部综合交通枢纽建设规划》中成都引入线——成都至巴中至川陕界高速公路中的一段,其核心就是米仓山特长隧道。从“蜀道难”到“蜀道通” 米仓山隧道全面通车,让米仓古道由“蜀道难”转向“蜀道通”,打通了一条经济大通道。穿隧道13.833公里,缩短了以前40余公里的“天险”。穿隧道10分钟,节约至少2小时翻山时间。随着西部交通设施的逐渐完善,我国出现了越来越多的长大公路隧道,同时隧道的埋深也越来越大,在促进我国隧道建设技术发展的同时,也给隧道建设带来了新的难题。米仓山隧道地处国高网g85银川至百色高速公路四川省与陕西省的交界位置,下穿米仓山国家森林公园,为双洞左右行分离式特长隧道。隧道全长 13. 8km,设计速度80 km/h,单洞净宽10. 25m,在建时为西南地区最长的公路隧道,是g85高速公路中的控制性工程。隧道位于杨子准地台的北缘,跨越2个二级构造单元,处在秦岭构造带与龙门山华夏系构造的结合部,应力场十分复杂。隧道区域属于中深切割的侵蚀—构造剥蚀地貌,呈块状山地形,依次穿越砂岩、泥岩、灰岩、石英闪长岩,隧道最大埋深1060m,隧道建设过程中面临瓦斯、硫化氢有害气体、高地应力岩爆等不良地质问题。其中硫化氢气体最大涌出量达262.5 l/min,现有技术无法满足施工需求,且岩浆岩段埋深达到700m以上即有岩爆风险,严重影响施工进度。

米仓山隧道地形和地质简图

工程施工重难点

米仓山隧道具有工程规模巨大、地质条件复杂、大断面与交叉洞室较多等特点。隧道下穿秦巴山脉,穿越粉砂岩、白云岩和石英闪长岩地层,建设面临地应力“高”、施工风险“高”、环保要求“高”等“三高”考验,还需克服高地应力岩爆、深大竖井建井技术、长距离施工及通风等多个技术难题,建设难度极大,该项目与国道318线米拉山隧道、港珠澳大桥海底隧道一同被业内媒体评价为“中国史上最难修的三座隧道”。建设过程中主要面临长距离独头掘进、瓦斯和硫化氢有毒有害气体、高地应力岩爆及深大竖井建井技术等关键问题,工程施工重难点如下:

1、特长公路隧道快速施工技术。米仓山隧道是巴陕高速中的控制性项目,隧道进口位于陕西省汉中市南郑区,出口位于巴中市南江县,是目前国内独头掘进最长、中部竖井最深、通风联络道规模最大的公路隧道,创下了全国公路隧道独头掘进八千米的最高纪录。随着独头掘进距离的增大,通风及材料运输时间也会增长,进而增加每一循环的施工时间; 同时,隧道内硫化氢气体的大量涌出也给施工安全带来了巨大威胁,必须采用必要的处理措施,并保证充分的通风量才能进行施工作业,这无形中增加了施工中各个工序的衔接时间,隧道埋深较大,岩质较硬,全隧大部分具备发生岩爆的条件,给隧道的建设提出了新的难题。 因此,如何组织协调,采用高效的机械设备,选择合适的施工方法形成一套特长公路隧道快速施工技术是工程的一大难点。

2、高地应力段爆破控制技术。米仓山隧道最大埋深1060m,隧道洞身段主要岩层为巨块状石英闪长岩,取巴中段岩浆岩进行单轴压缩试验,单轴抗压强度达到120.8mpa,属于硬脆性岩体,埋深 1 000m处地应力达到45mpa,具备岩爆发生的条件。随着埋深的的增大,岩爆风险逐渐增大,根据turchaninow判据进行分析,埋深达到700m以上即有发生中等岩爆的风险,埋深达到 1000 m以上则有强岩爆的风险。因此形成合理的爆破技术和岩爆预防措施对米仓山隧道的顺利修建极为重要。

3、超长距离隧道施工通风技术。特长隧道长距离独头掘进的施工通风是隧道建设中的一大难题。 米仓山隧道实际独头掘进8000m,开创了国内独头掘进的新纪录,传统的通风方式已无法有效保证隧道的施工环境,且施工过程中硫化氢气体涌出量大,绝对涌出量最大达262.5l/min。根据2015年5月的监测纪录显示, 每日绝对涌出量最低接近20l/min,高峰期普遍达到80l/min以上,硫化氢处置防护形式严峻,既有的通风、堵水等措施已无法满足施工环境和施工进度的要求。只有合理地解决施工中的通风问题,才能有效地排除有害气体和降低粉尘浓度,保证掌子面和整个隧道内的空气新鲜,从而改善洞内的施工环境,保障洞内施工人员的身心健康,为加快施工进度,提高生产效率提供可靠保障。

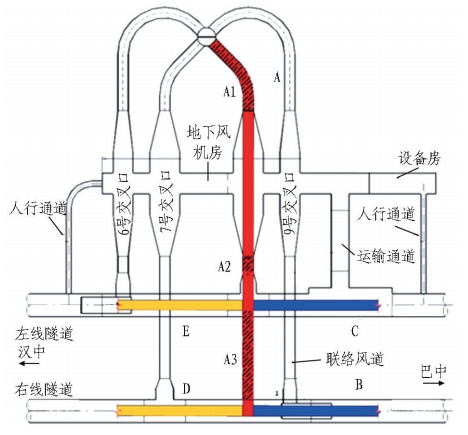

4、隧道附属结构设计与施工技术。在长大隧道中附属结构的修建是必不可少的,米仓山岩溶发育和高地应力条件会对隧道中竖井、斜井、地下风机房及联络横通道的施工带来不利影响,同时米仓山隧道采用了送通风竖井二合一的方式,竖井直径大于 7 m,埋深达到430m。根据规范要求需要做专项设计,对附属结构的设计与施工技术提出了更高的要求,建设施工难度极大。

米仓山隧道工程建设关键技术创新

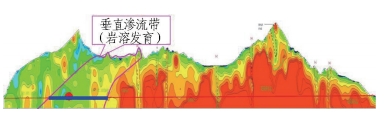

1、米仓山隧道快速施工组织与机械化配套根据大地电磁测试结果,在白云岩段属于垂直渗流带,岩溶发育。

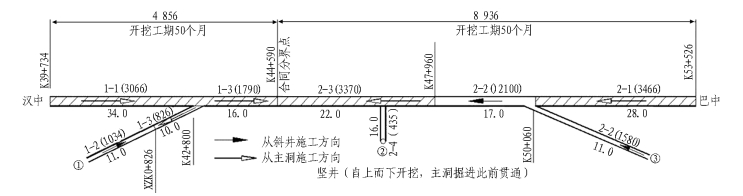

由于采用独头掘进的施工方法,中部竖井在其施工区段范围内,加上进出口斜井可以开辟工作面,故中部竖井不辅助,因此确定施工方法的关键在于进出口斜井是否辅助施工,综合比选3个方案,即: “无辅助,主洞独头掘进”、“进口端斜井辅助 出口端斜井辅助”和“进口端斜井不辅助(正打 反打) 出口端斜井辅助”,采用3个方案的预计总工期分别为5.3、4.3、4.83年。其中,方案一的施工难度最大,安全控制较困难; 方案2施工工期最短,但施工难度大,且进口端斜井存在涌突水风险;米仓山隧道施工选取方案3,采用进口端斜井不辅助(正打 反打) 出口端斜井辅助施工方案。

本施工方案优点在于:1)施工风险小。进口斜井涌水最大段落距主洞距离较近,可由主洞辅助施工完成,基本可解决斜井受涌突水影响淹井的安全性问题。2)施工工期相对易于控制。本方案开挖工期为50个月,且主洞、斜井均有施工工作面,利于施工现场根据施工情况,灵活机动调整工作安排,总工期易于控制。

大地电磁测试结果

进口端斜井不辅助(正打 反打) 出口端斜井辅助施工方案(单位: m)

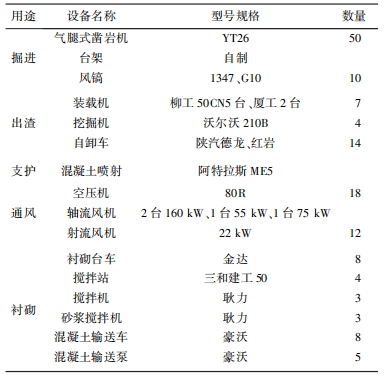

合理的机械设备配置是实现隧道快速施工的基础。掘进作业线作为隧道施工中的龙头作业线,决定了施工进度,同时亦为超前支护、仰拱施工、初期支护, 以及二次衬砌等后序施工提供了作业空间。因此隧道快速施工的关键在于掘进作业线的机械设备配套。

米仓山主要机械设备配套情况

为提高施工效率,除传统隧道施工设备外,米仓山隧道引入了如下新机械设备。

1)tei 钻机。项目部引进tei挖改钻机进行钻孔作业。该钻机高频冲击配合超高冲击能大大提高了钻进速度,在开挖作业时仅需2台“挖改钻机”同时作业就可超过传统20人同时开钻的作业速度。使用该钻机可有效减少掌子面的作业人数,降低伤亡风险,提高工作效率,在上图中所示的岩浆岩段及白云岩段施工风险高,地质复杂、故该钻机主要应用于此处。

tei 钻机

2)自感式喷雾降尘炮车。为了降低爆破后粉尘对隧道施工的影响,项目部引入了自感式喷雾降尘炮车。该炮车与掌子面距离50m,在放炮后喷雾炮感应喷雾,该设备的引用有效缩短了排烟时间,提高了隧道施工空气质量。根据zk42 734~ 764里程段实际施工中通风时间的统计,硬脆性岩体施工过程中粉尘较多,通风需要35min左右,采用该除尘设备后将时间降到平均30min,同时减少通风工序中的施工误时。

自感式喷雾降尘炮车

3)隧道水沟盖板移动台车。 为解决传统预制盖板平整度与精度较低的问题,同时为了减少转运过程对盖板的破坏,米仓山隧道创造性地将新型塑钢模板在台车上永久固定,施工过程中直接在台车上预制盖板,待混凝土终凝且强度达到设计强度75%(约8d)后,将盖板吊装到安装位置并进行养护,该段完成后直接移动到下一段继续施工,解决了因地面不平整、模板变形造成的平整度、精度不足的问题;台车配置的移动功能,解决了盖板需要转运的问题,降低了盖板损坏的风险。

隧道水沟盖板移动台车

2、高地应力地段岩卸压爆破技术

根据岩爆发生的各种判据,确定不同里程处可能发生的岩爆级别,400~700m埋深会产生轻微岩爆现象,对应里程zk46 813~zk49 150与zk50 600~zk51 300,累积长度2867m;700~1000m会发生中等岩爆,对应里程 zk49 150 ~ 900与zk50 150~ 600,累积长度1200m;埋深大于1000m有强烈岩爆的可能性,位于中子山向斜处,对应里程 zk49 900~zk50 150,累积长度250m。卸压爆破技术主要应用于强岩爆段,该段围岩以石英闪长岩夹花岗岩为主,极限抗压强度一般为100~170 mpa,属坚硬岩,弱风化,爆破难度大,施工质量不易控制,且极易发生强烈岩爆,影响施工效率,因而在硬岩隧道中采用合适的爆破开挖技术是非常必要的。

米仓山隧道岩爆主要集中在拱顶和拱腰处,对施工设备造成了巨大损伤。拱脚处岩石破坏方式为张拉型板裂化破坏,板岩在主应力差值作用下被破碎抛出。

拱腰岩爆

墙脚岩爆

总的来说,米仓山隧道施工过程中出现的破坏特征总结为以下4点:

1)突发性。无明显的宏观预兆,一般在爆破后或受到其他扰动时突然发生,过程短暂,整个破坏过程持续时间为几s至几十s。

2)冲击性。强烈时伴随着巨大的震动和类似于打雷的闷响,隧道底板隆起,重型设备被移动,附近人员甚至会被弹起。

3)破坏性。破坏主要发生在爆破后且范围较广,有时会造成掌子面后方数10m范围内的初期支护均发生破坏,严重时甚至会诱发邻洞发生破坏。

4)难以预测性。难以准确预报发生时间、地点和强度。

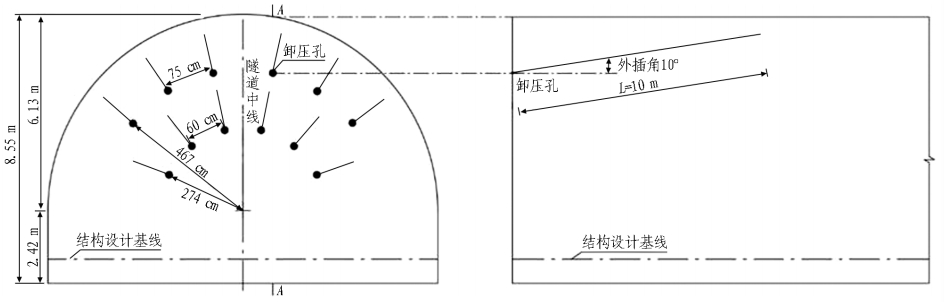

通过对施工现场破坏情况及其力学机理进行分析,认为米仓山隧道硬脆性裂隙围岩区段掌子面失稳塌落及结构性破坏的主要原因为: 高地应力引起的能量超过岩体的最大承受能力,而岩体破碎是导致支护破坏的直接因素。 因此在施工中采取卸压爆破的方式来应对此类问题。米仓山隧道采用“掌子面深孔爆破卸压 侧壁应力释放孔卸压”的联合卸压方式,降低掌子面前方0~2m内的弹性应变能,同时将转移至掌子面轮廓的弹性应变能通过卸压孔释放,使得掌子面开挖后的弹性余能小于岩体的最大承受能力。为了尽量提前释放积蓄在围岩体内部的能量,米仓山隧道采用 xc60钻机在隧道掌子面及掌子面后方隧道侧壁已支护段进行径向钻孔。掌子面卸压孔共12个,分2层布置,钻孔时先施作内层6个卸压孔,孔圈间距60cm,内层卸压孔爆破后,再施作外层6个卸压孔并进行爆破,孔圈间距75cm;钻孔孔径ϕ110mm,孔深10m,外插角呈10°。

掌子面卸压孔布置及剖面 a-a 卸压孔外插角

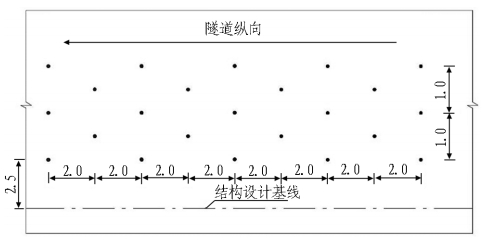

在隧道左、右侧壁卸压孔布置相同,钻孔沿隧道纵向间距2m,同一断面钻孔高度差为1m,呈倒三角布置,侧壁卸压孔不进行爆破。掌子面单孔取装药量为2.2kg,单根炸药长度为20cm,重量为0.1kg,并采用两端装药,底部连续装药,装药量为1. 5kg,长度 3 m,其余部分为间隔装药, 装药量0. 7kg,长度 1. 4 m,堵孔长度为1.8m。

隧道侧壁钻孔布置图(单位: m)

钻孔内装药布置图

掌子面卸压爆破

使用rsm-rct(b)松动圈测试仪对围岩进行测试。测试结果显示,卸压爆破后隧道掌子面和边墙部位波速的突变点在卸压爆破后都有一定的滞后现象, 这说明卸压爆破后围岩内部破碎损伤范围在增大; 另外爆破前后损伤区的平均波速明显减小,钻孔内波速的降低说明围岩内部破碎损伤程度进一步增强,这样,在受到外部爆破能量影响下,损伤区围岩能够吸收更多的能量,使得围岩系统中的弹性余能进一步减小。

综上所述,卸压爆破能够导致一定范围内的岩体产生裂隙,释放弹性应变能,降低岩爆的可能性。实际施工中,在进行卸压爆破后使得大能量微震事件发生频率降低了80%。

3、中弱岩爆段柔性防护网快速施工技术

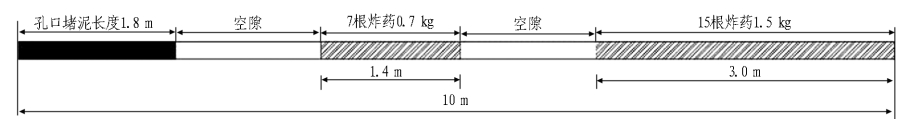

在高地应力岩层中进行隧道开挖时,常常会面临岩爆的威胁,目前我国采用的岩爆防治手段主要为喷锚支护,喷锚支护可以在隧道开挖后,及时有效地覆盖洞壁,防止围岩进一步劣化,降低岩爆发生的风险,另外,喷锚支护具有一定的承载能力,能够改善围岩的受力状态,能够起到以柔克刚的作用。岩爆落石冲击防护网的过程是一个复杂的非线性问题,其中包含瞬时的冲击、能量的吸收与耗散、落石与钢丝绳网面的接触与脱离、金属材料的屈服等过程。在进行柔性防护网参数设计时, 采用ansys / ls-dyna 通用软件对隧道主动柔性防护网模型进行动力学计算、求解,研究落石-防护网作用过程中防护系统的动力学响应规律,以及落石速度、撞击位置、落石形状对柔性防护网动力特性的影响。

通过分析发现,岩石抛射速度是其决定性因素,柔性防护网在弹射速度小于5m/s时,承载能力较强,不会造成该结构的破坏。根据调研,中弱岩爆弹射速度在2~5m/s,故该结构主要应用于中弱岩爆段,即里程zk49 150~ 900与zk50 150~ 600段。

图 13 柔性防护网数值模拟

柔性防护网快速施工工法就是在传统的隧道防护系统中加入柔性防护网,充分利用防护网强度高、可预制、质量可靠的优点,改善传统支护工法中支护发挥作用缓慢、承受冲击荷载能力弱、工人施工安全风险高的问题; 同时与喷锚结构相结合,利用锚杆垫片进行固定,将施工工序融入到锚杆施工流程中,大幅度提高了施作效率。通过中—弱岩爆的柔性防护网支护技术,实现了隧道开挖与支护平行作业,快速支护,立即承载,提高施工速度30%~40%,最高月进尺可达210 m。

4、超长距离掘进隧道施工通风与硫化氢处置技术

(1)超长距离掘进隧道施工通风方案

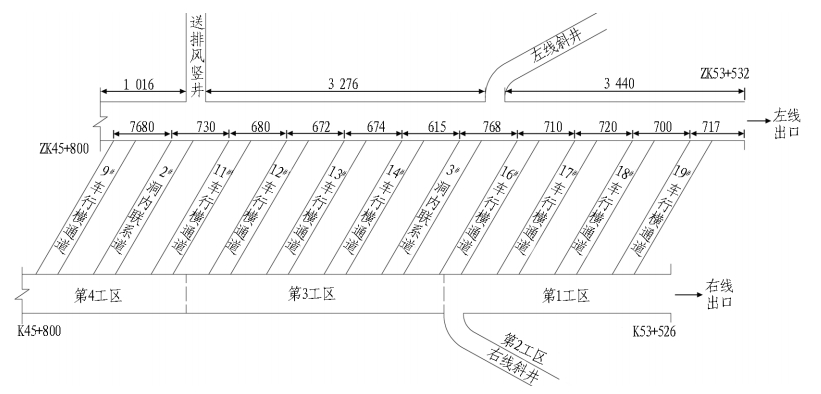

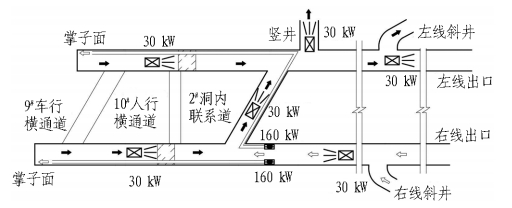

现代公路隧道施工已经趋向更长长度、更大断面,因此,在施工过程中通风显得更加重要,通风质量关系到工程质量、安全、效率等关键问题。 为保证米仓山隧道施工通风质量,对超长隧道风管式压入式通风、射流巷道式通风2个阶段通风进行数值模拟,探明巷道式通风污染物浓度分布及迁移特性、洞内流场特性。结合通风参数现场测试及通风效果测评,形成超长距离掘进隧道双洞多出口巷道式通风的优化方案和网络优化技术。 在实施过程中先测量自然风速,利用竖斜井自然风,通过对通风方案的优化,最终确定米仓山隧道施工通风方案 ,采用该技术后风机装机总功率减少198 kw,最高降低能耗 33%,按 1 d 运行8h算,节约用电58. 4万kw·h/年。为适应长距离独头掘进隧道的通风要求,并且充分利用竖井、斜井进行通风,米仓山隧道施工通风方案会随着隧道掘进而发生变化,以达到更好的通风效果。为合理规划通风方案,将米仓山隧道出口段划分为 4个工区。具体通风方案如下:

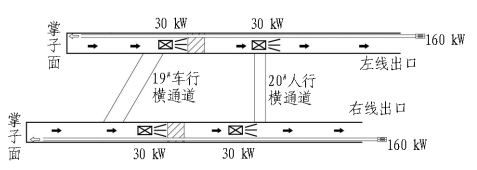

1)第 1、2 工区。在第 1 工区主洞19#车行横通道贯通前及第 2 工区,均采用风管压入式通风。

米仓山隧道出口段平面示意图(单位: m)

第 1 工区压入式通风方案

在 19#车行横通道贯通后,第 1 工区采用巷道式通风,并且随着下一个车行横通道的贯通,轴流风机位置也随着前移。

第 1 工区巷道式通风方案

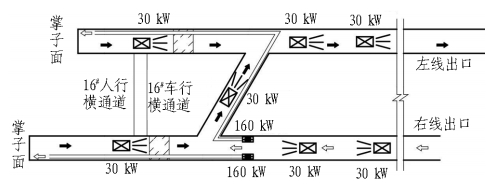

2)第 3 工区。主洞通过斜井位置时,斜井已经贯通,此后隧道通风进入第 3 工区,采用巷道式通风。在此阶段,新鲜空气主要由右线斜井引入,污染气体主要经左线斜井排出,运输车辆仍由左线进出。

第 3 工区通风方案

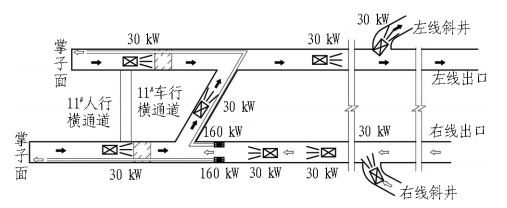

3)第 4 工区。主洞通过竖井井位置时,竖井已经贯通,此后隧道通风进入第 4 工区,采用巷道式通风。在此阶段,新鲜空气主要由右线斜井引入,污染气体主要经左线竖井排出,运输车辆仍由左线进出。

第 4 工区通风方案

(2)硫化氢处治技术

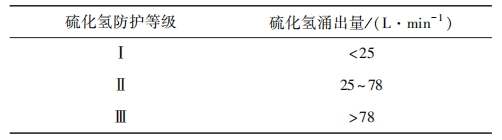

因为隧道穿越的地质条件越发复杂,隧道施工常常会面临有毒气体硫化氢的威胁,该隧道施工过程中硫化氢涌出的主要地段为上图白云岩段。因此,对隧道施工时洞内的硫化氢等有害气体的分布规律进行研究对隧道安全施工具有重要意义。为准确掌握硫化氢在风流中的分布规律,利用fluent 软件对硫化氢浓度的分布进行数值模拟,分析硫化氢在右洞涌出,左洞涌出、左右洞同时涌出时的分布情况。基于数值模拟结果,结合实际施工情况,米仓山隧道在国内首次摸索了硫化氢气体的分级防护方法。在综合考虑隧道内风速、硫化氢职业危害防护相关规范后,对隧道内硫化氢有毒气体分3级防护,划分标准如下表所示。根据建立的硫化氢防护等级,实际施工中先采用超前钻孔探测等手段确定硫化氢等有害气体的涌出量,再根据涌出量确定防护措施。

硫化氢防护等级划分标准

不同硫化氢防护等级的防护措如下:1)当隧道内硫化氢浓度较低时主要采用被动防护的方法,通过增加通风量,并使施工人员佩戴防毒面具来降低吸入的硫化氢 ,减少对施工人员的伤害。

施工人员佩戴防毒面罩

2)当隧道内硫化氢绝对涌出量较大,防护等级达到ⅱ级时,若不能在有限的时间内通过通风降低浓度,可在隧道开挖前注入碱性溶液主动吸收,降低硫化氢的涌出量。

3)当隧道内硫化氢绝对涌出量很大,防护等级达到ⅲ级时,隧道需停工撤人,待采取相应措施降低浓度后再复工。

5 深大竖井设计与施工技术

(1)深大竖井设计方案

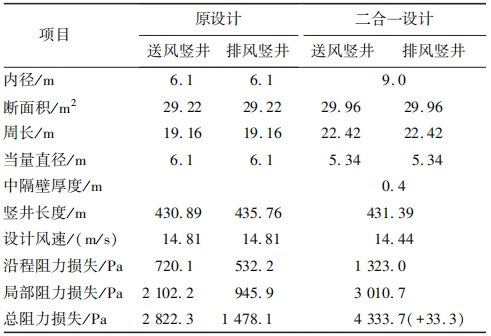

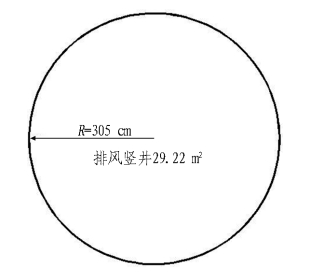

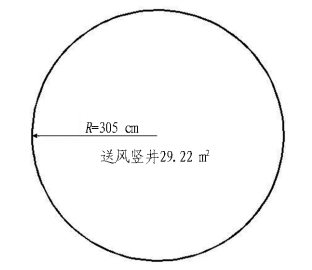

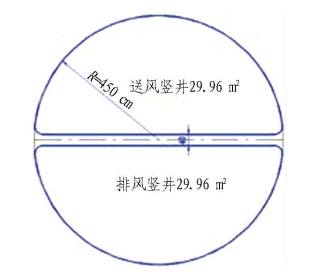

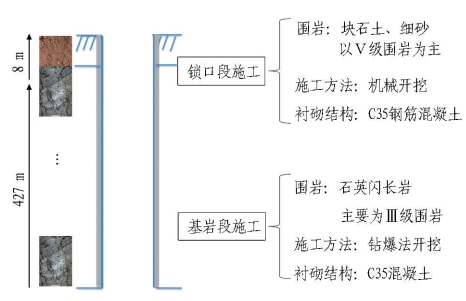

随着隧道埋深的不断增大,修建大直径深埋竖井的需求也越来越多,对竖井的修建工艺也有了更高的要求,虽然竖井工程的机械设备越来越先进,但是竖井的修建是一个复杂的系统工程,充分协调其各个工序之间的关系和衔接也是加快施工速度和提高经济性的重要保证。目前普遍认为竖井深度不宜大于300 m,公路竖井直径不宜大于7. 0m,小直径竖井施工安全性要优于大直径竖井,且相关技术也不够成熟,目前公路行业竖井施工普遍以长段单行作业为主,施工效率较低,施工安全难以得到保障。根据调研,在煤矿等能源行业竖井普遍采用短段掘砌混合作业方法,根据不同掘砌和布置方法,提出了 4 种不同的建井方案,即: 复合式衬砌双井方案、复合式衬砌单井方案、单层模筑混凝土衬砌双井方案、单层模筑混凝土衬砌单井方案。通过对比双井方案和单井方案的通风阻力,发现单井方案的总阻力损失更小。 另外从成本、工期、米仓山竖井实际地质情况考虑,单层模筑混凝土衬砌要优于复合式衬砌,因此最终选取送排风竖井二合一的单层模筑混凝土衬砌单井方案。 综合成本、工期、米仓山竖井实际地质情况,选取送排风竖井二合一的单层模筑混凝土衬砌单井方案 ;竖井直径9.0m,建井完成后采用中隔板对竖井进行分割,分别作为送风通道和排风通道,净空面积皆为 29. 96 m2 。

竖井变更前后对通风阻力的影响

注: 阻力为左右洞送排风总阻力。

原设计排风竖井净空断面

原设计送风竖井净空断面

竖井合并后净空断面

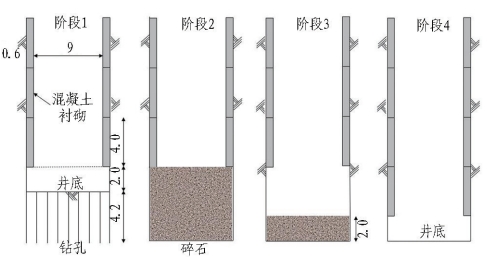

(2)深大竖井施工技术

米仓山竖井施工最终井筒采用模筑单层(钢筋)混凝土井壁配合短段掘砌混合作业,井壁采用c35混凝土,井颈段采用钢筋混凝土,其它井筒段采用素混凝土,厚度均为60cm。采用钻爆法进行正井开挖,配备相应重型机械化设备。 为提高竖井施工效率,降低施工成本,洞口处设置有提升井架,物料通过提升机垂直运输。

米仓山竖井施工段划分

竖井锁扣段施工流程

1)锁扣段施工。该段施工采用kobelco-260挖机配合自卸汽车进行开挖出渣,支护采用组合模板衬砌 。根据设计提供的井筒十字桩,标定井中位置,根据中心确定荒径位置,然后,以十字桩基点作为水准基点使用,控制井口高程。 掘进采用挖掘机直接挖掘装罐为主,人工风镐、铁锹台阶式挖掘装罐为辅。掘进时根据实际情况采取临时支护,必要时采用井圈背板支护,以保证施工安全。挖掘时安设排水泵,及时将工作面的水排出。

2)基岩段施工。采用短段掘砌混合作业方法,每循环施工步骤可分为钻孔、爆破、第1次出渣、衬砌施工、出渣、清底。主要采用伞形钻机钻眼爆破,每一循环4 m,出渣采用中心回转抓岩机。由于采用单层衬砌,故采用滑动模板衬砌一次浇筑成型。

6 地下风机房及联络道施工技术

由于布置风机的需要,一般地下风机房的开挖跨度和高度都较大,施工难度大。目前地下风机房的开挖主要采用多台阶法开挖或导洞开挖方法。米仓山地下风机房在施工之前已采用竖井辅助主洞施工,左洞排风洞已施工完成,综合考虑施工难度及施工进度,决定在施工过程中先通过左洞排风洞向风机房两侧开挖导洞,然后再进行分层开挖。

基岩段施工过程竖井施工流程(单位: m)

地下风机房及联络风道平面布置图

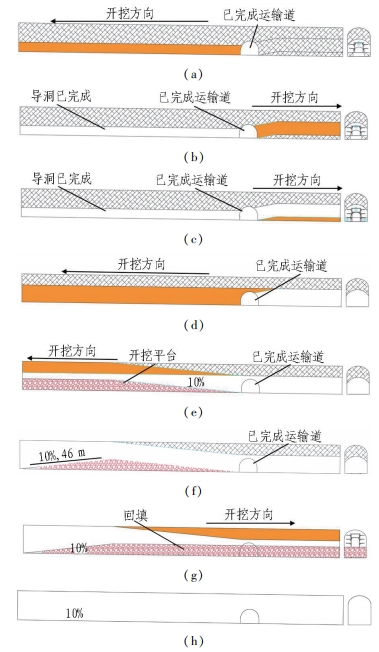

施工过程具体如下:

1)通过左洞排风洞向左右两侧开挖导洞,为了充分利用既有设备,节约施工成本,导洞开挖断面与通风联络道断面一致;

2)扩挖设备房。 在设备房开挖时由于受运输道开挖台车进出限制,底板由运输道开挖至人洞,长14m,拱顶挑高2.1m;

3)开挖设备房底板。在上2个阶段采用联络道低台车,不能满足后续扩挖需要,因而在本阶段将设备房底板原设计的上坡改为下坡,与风机房底板纵坡保持一致,并加高台车;

4)进行风机房下层扩挖。 采用加高后的台车从设备房向左进行扩挖,扩挖拱顶高8. 4m;

5)在风机房下层扩挖完成后,留部分渣作为开挖平台,由运输通道位置起坡,其中坡长63m,坡度为10%,扩挖至拱顶,然后水平向左侧扩挖至设计位置;

6)在上步开挖完成后,由左端底板起坡10%,长46m,将该部分回填渣出完,便于湿喷机、罐车、渣车、挖机从左端人洞进出;

7)开挖台车在运输道交叉口调向,并由风机房左端向右端一次性将风机房扩挖完成;

8)将虚渣运输至隧道外,至此地下风机房扩挖完成。

地下风机房施工顺序图

经验与讨论

通过米仓山隧道的科研与建设,得出了以下经验:

(1)选择施工方案要综合考虑施工难度、进度及成本等,米仓山隧道通过综合比选后确定的施工方法应用较好,并根据施工需要提出了针对米仓山隧道机械配套方案,引入了一些新的施工机械,提高了施工效率,减少了施工误时,实际施工效果良好。

(2)“掌子面深孔爆破卸压 侧壁应力释放孔卸压”的联合卸压方式主要应用于易发生强烈岩爆段,采用该方法能够有效降低掌子面前方0~2m的弹性应变能,同时将转移至掌子面轮廓的弹性应变能通过卸压孔释放,使得掌子面开挖后的弹性余能小于岩体的最大承受能力,显著降低岩爆的可能性。

(3)中弱岩爆段可在传统的隧道防护系统中加入柔性防护网,充分利用防护网强度高、可预制、质量可靠的优点,改善传统支护工法中支护发挥作用缓慢、承受冲击荷载能力弱、工人施工安全风险高的缺点,并能大幅度提高施作效率,采用新工法后隧道施工速度为传统工法速度的1.3~1.4倍。

(4)米仓山隧道利用自然风最高可降低能耗33%,同时长距离独头掘进隧道中采用射流巷道式通风体系是可行的,并且较压入式通风具有不可替代的作用;通过调研,米仓山隧道在国内首次摸索了硫化氢气体的分级防护方法。

(5)米仓山隧道竖井采取二合一单井设计方案建井。 采用短段掘砌混合作业法进行竖井施工,该方案无初期喷锚支护,采用滑模设备一次将衬砌浇筑成型,工序较少,工序转换时间短,成井速度快,而且一次成井,施工安全,累积风险较小。

(6)地下风机房采用台阶法和导洞法相结合的施工方法,施工时短进尺、弱爆破,以减少对围岩的扰动,通过加强支护手段,确保安全与质量,施工过程中需要对交叉段围岩进行预加固处理。

(7)公路隧道深大通风竖井短段掘砌混合作业建造技术体系主要适用于有一定自稳性的围岩条件,而在特殊围岩,如膨胀性围岩和大变形围岩等特殊地质条件中的适应性还需进一步研究,以扩展其适用范围。

(8)隧道中硫化氢有毒气体分级防护技术体系中以硫化氢作为绝对涌出量的分级指标,这是针对两车道隧道提出的。对于大断面隧道和大断面隧道分部开挖洞室时,应根据实际断面大小研究和调整硫化氢绝对涌出量的分级指标。

工程意义

“群峰摩天百里远,一关锁住陕川黔”,几千年来,米仓古道一直湮没于人迹罕至的深山,紧紧锁住川陕交流的交 通“咽喉”,严重影响着秦巴山区经济社会发展。米仓山隧道,不仅是一条公路隧道,更是川东北经济区一条致富通道,是贯穿东西几千公里古道上一条奔康通道,是西部大开发和“一带一路”倡议中走向世界的大通道。米仓山特长隧道的通车象征着连接川陕两地的巴陕高速全线通车。 千百年来,北向出川,秦岭横亘。其中,峰高路险的米仓山就是一道艰险屏障。米仓山,天堑变通途,是大巴山几代人的梦想。随着巴陕高速公路米仓山隧道的通车,这一屏障被彻底打破,巴中至汉中的车程由过去的4小时缩短至1.5小时,彻底改变以往翻越米仓山交通极为不畅历史,特别是每年冬季大雪封山中断交通的情况将一去不复返,为巴陕高速年底全线通车奠定基础。同时,作为国家高速公路网纵线银(川)昆(明)高速公路重要组成部分,巴陕高速还辐射国家连片扶贫攻坚的秦巴山区,连接起川陕交界处革命老区诸多贫困乡镇、区域,对川陕两地百姓来说,这不仅是一条出川快速通道,更是一条老区人民脱贫致富的康庄大道。顺利通车的米仓山隧道,将为经济插翅、为生命保驾,为几代人执着的理想和信念,谱写一曲‘天险’上的英雄交响乐。巴陕高速建成后,不仅贯通东西,更将辐射国家连片扶贫攻坚区域——秦巴山区,打通天险,对带动沿线经济发展,推动扶贫攻坚意义深远。

根据中国经济周刊、隧道建设、中外公路、现代隧道技术、四川桥隧等综合整理